ВАРИАНТЫ РЕАЛИЗАЦИИ

ОБЕСПЕЧЕНИЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО

СОСТОЯНИЯ ИЗОТЕРМИЧЕСКИХ ХРАНИЛИЩ

ДЛЯ СЖИЖЕННОГО АММИАКА. АНАЛИЗ

СИТУАЦИИ И РЕКОМЕНДАЦИИ

А. РАЧКОВ, Б.СЕРГИЕВ,

ГИАП

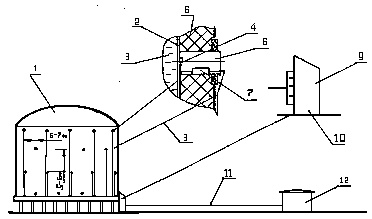

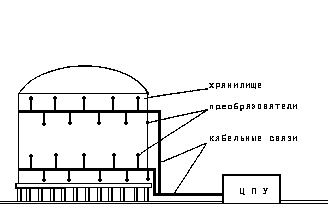

Изотермические резервуары для

хранения сжиженного аммиака в

двухстеночном исполнении (черт.1)

емкостью 16200 куб.м или

грузоподъемностью 10000 т представляют

собой объекты повышенной

опасности, разрушение которых

может привести к зкологической

катастрофе.

Поэтому повышенное внимание к ним

со стороны владельцев, а также

органов Госгортехнадзора вполне

оправдано. Однако фактор риска, как

показали исследования последних

лет, проведенных рядом ведущих

организаций страны, например, ГИАП,

Научно-исследовательским

институтом механики

Нижегородского Государственного

университета, при качественном

изготовлении и нормальной

эксплуатации незначителен.

Согласно исследованиям последнего,

ресурс подобной конструкции может

быть оценен в 200 лет.

Поэтому ссылки на случай

разрушения изотермического

хранилища для сжиженно го аммиака,

происшедшего в Ионаве (Литва), не

опровергают, а, наоборот,

подтверждают предыдущий вывод, т.к.

основной при чиной разрушения

явилась значительная перегрузка

корпуса хранилища, вызванная

стечением ряда факторов как

объективного, так и субъективного

характера.

Тем не менее, сложность

конструкции, наличие большого

количества швов, их труднодоступность

для проведения

обследования требует только более

ответственного подхода к контролю

технического состояния как самого

хранилища, так и его силового

корпуса.

Известным и традиционным

способом контроля технического

состояния силового корпуса

является периодическое

техническое освидетельствование,

включающее внутренний осмотр и

гидроиспытание.

Но очевидные технические

трудности, связанные с подготовкой

хранилища к проведению

освидетельствования (опорожнение,

дегазация, очистка внугреннего

объема, монтаж и последующий

демонтаж лесов и т.д.),

невозможность получения

объективных и качественных

результатов для оценки состояния

металла при проведении внутреннего

осмотра, не дающая полной гарантии

интегральная характеристика

безопасности корпуса, полученная

при гидроопрессовке, заставляют

искать иные пути решения проблемы

контроля технического состояния

изотермического хранилища.

Помимо технической проблемы

существует чисто экономическая

сторона вопроса. Хотя сами затраты

на проведение технического

освидетельствования относительно

невелики, но выключение из

технологического процесса мощного

накопителя готовой продукции

вынуждает предприятие нести

значительные прямые расходы от его

простоя.

Использование неразрушающих

средств контроля при техническом

освидетельствовании: УЗД,

капиллярной дефектоскопии и ряда

других видов контроля,

регламентированных нормативными

документами и широко применяемых в

машиностроении, значительно

повышают уровень, качество и

объективность получаемых

результатов. Однако, особого

выигрыша по срокам проведения

технического освидетельствования

их применение не дает.

Следовательно, нет сокращения и

стоимости работ, связанных с проведением контроля технического

состояния. Поэтому актуальным

является поиск средств и идеологии

контроля, позволяющих сократить

эти сроки и эти затраты.

Существенный прорыв в решении

указанных выше проблем появляется

в случае применения средств

неразрушающего контроля,

использующих явление акустической

эмиссии, возникающей в металле

нагруженной конструкции. Этот

метод неразрушающего контроля

позволяет в значительной мере

сократить сроки проведения

освидетельствования и получить

достоверные данные о состоянии

всех элементов конструкции без

проведения сканирования

поверхности контролируемого

объекта.

Особенно эффективным и

оптимальным указанный вид контроля

становится при оценке технического

состояния крупногабаритных и

труднодоступных для контроля

конструкций. В нашем случае -

несущего корпуса изотермических

хранилищ. Он позволяет

осуществлять одновременное

тестирование всего корпуса или

значительной его части с фиксацией

не только самих дефектов

(структурные изменения в металле,

подрастающие трещины, подрезы,

непровары, язвенные поражения и

другие скрытые дефекты), но

осуществлять их локацию с

указанием месторасположения и

оценкой опасности для конструкции.

Что касается коррозионного

растрескивания (без анализа его

механизма), то, согласно авторским

исследованиям, при

акустико-эмиссионном контроле оно

фиксируется в начальной стадии (в

нашем случае минимальная глубина

коррозионного поражения, как

показали дополнительные

металлографические исследования,

составляла 0,1 мм). Важным фактором

является то, что на его базе

возможно также создание систем

мониторинга.

Поэтому в настоящее время у

большинства специалистов по

неразрушающему контролю и

владельцев изотермических

хранилищ, несмотря на критику со

стороны отдельных фирм,

занимающихся проблемами контроля

технического состояния

изотермических хранилищ,

например, фирм National Vulkan Engineering Group Ltd

и BASF Chemical Ltd в адрес разрешающей

способности метода, не возникает

сомнения в целесообразности его

применении при проведении оценки

технического состояния

изотермического хранилища. Вопрос

заключается в оптимальности его

использования или при

периодическом техническом

освидетельствовании, или в

системах постоянно действующего

контроля. Как в первом, так и во

втором случае с его помощью

решаются вопросы, позволяющие

исключить возможность отказа в

работе изотермического хранилища

по причине недопустимого развития

дефектов в металле внутреннего

корпуса, а также осуществить

прогноз возможности его дальнейшей

эксплуатации с определением

остаточного ресурса. Однако,

необходимо отметить, что, несмотря

на отмеченные выше положительные

моменты, ни сам метод, ни его

материальное воплощение в

различных системах контроля не

могут и не являются панацеей от

недопустимого превышения давления

в результате нарушения

технологического регламента или

неправильного действия персонала,

а также актов саботажа и

терроризма. Естественно, он не

может заменить на

безальтернативной ве другие

мероприятия по повышению жности

конструкции изотермического

хранилища, безопасной его

эксплуатации и защиты окружающей

среды от спонтанного его

разрушения. Это очевидно и не

должно быть предметом обсуждения.

Принципиальное различие в

применении указанных выше

направлений акустико-эмиссионного контроля состоит в том,

что мониторинговые системы,

созданные на его базе, позволяют

осуществлять постоянное слежение

за процессом развития дефектов,

используя широкий информационный

спектор, представляемый этим

методом, вовремя предупреждая о

возникновении нежелательных и

недопустимых ситуаций. Бесспорно,

что периодический контроль такими

качествами не обладает. Однако,

принимая во внимание, что развитие

дефектов долговременный процесс,

который принципиально поддается

анализу и в какой-то мере прогнозу,

можно согласиться, что

периодический контроль за

техническим состоянием по решаемым

задачам и получаемым результатам

становится адекватным постоянному

контролю.

Так, у любой оболочечной

конструкции согласно

статистическим данным, например,

данным "Комитета британского

объединения технических служб и

британского комитета по

использованию атомной энергии",

наиболее вероятный период

проявления скрытого дефекта - это

первые два или три года работы

конструкции, после чего, даже при

длительной эксплуатации,

вероятность возникновения

разрушения очень мала.

Коррозионное растрескивание,

имеющее место в отдельных

хранилищах и проявление которого

наблюдается без определенной

закономерности, имеет, как

известно, инкубационный период не

ниже десяти лет. Более того,

исследованиями тех же фирм показано, что даже при наличии

коррозионного растрескивания

возможна дальнейшая эксплуатация

хранилища. В основе этого решения

лежат результаты, исключающие

сомнение в том, что выявленные

дефекты могут оказать влияние на

несущую способность резервура

даже без их восстановления.

Поэтому, если проведено

качественное комйлексное

обследование конструкции с

применением акустико-эмиссионного

метода, результаты которого

убедительно свидетельствуют о

высокой надежности контролируемого объекта, или по

результатам которого проведен

комплекс восстановительных

мероприятий, то более

предпочтительным, как нам кажется,

становится периодический

контроль с периодом, который может

устанавливаться индиидуально в

каждом конкретном случае. Что

касается рубежной отметки по сроку

эксплуатации, то она может

корректироваться по результатам

периодически проводимого

акустико-эмиссионного контроля.

Состав необходимого приборного,

контрольно-измерительного,

управленческого оборудования и

технологического обеспечения для

акустико-эмиссионного контроля

изотермического хранилища в обоих

случаях принципиально один и то же

(рис.1).

|

Рис.1. Схема акустико-эмиссионного

контроля хранилища жидкого

аммиака.

( 1 - хранилище; 2 - корпус

хранилища; 3 - аммиак; 4 - пьезопреобразователь;

5 - теплоизоляция; 6 - шлюз;

7 - предусилитель; 8 - кабель;

9 - блок предварительной обработки

акустико-эмиссионных сигналов;

10 - блок питания (50 гц,

220В); 11 - линия связи с

ЭВМ; 12 - пультовая с размещенным

приемно-анализирующим

оборудованием). |

Вопрос заключается в том, как этим

оборудованием воспользоваться -

или оно будет стационарным,

являющимся неотъемлемой частью

технологического оборудования

изотермического хранилища, или оно

будет мобильным, не привязанным к

нему и позволяющим осуществлять

контроль как изотермического

хранилища, так и другого

технологического оборудования,

находящегося в собственности

владельца, снижая при этом

себестоимость диагностических

работ по предприятию в целом.

Очевидно, что при прочих равных

условиях определяющими становятся

экономика, сложившиеся взгляды на

возможности этого метода или их

отсутствие, а также технические и

финансовые возможности владельца.

Из сложившихся на сегодняшний

день (1996 год) реальностей в этой

области экономические аспекты

проблемы представляются следующим

образом:

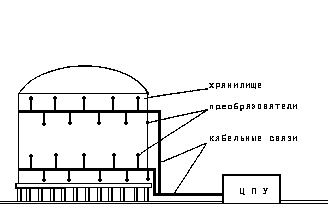

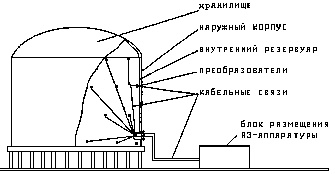

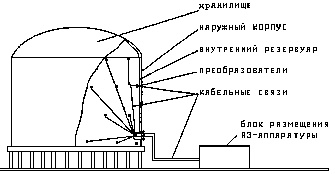

- затраты по созданию стационарного

информационно-вычислительного

комплекса акустико-эмиссионного

мониторинга типа "Ресурс-М"

(рис.2) с постоянным съемом

информации с каждого

преобразователя и

автоматизированным определением

остаточного ресурса (генеральный

разработчик НПП "Алькор",

город Дзержинск), равные 4500 млн.

рублей, могут быть приняты за

верхнюю границу

|

| Рис.2. Схема АЭ

мониторинга с постоянным

съемом информации |

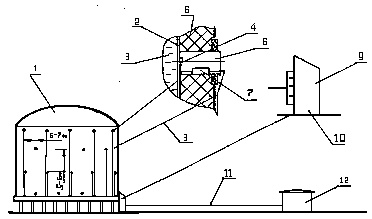

- нижняя граница затрат связана с

проведением технического

освидетельствования (рис3). По ценам

1996 года стоимость работ по

проведению комплексного технического освидетельствования с

использованием

акустико-эмиссионного метода составила 359,3 млн. рублей.

Акустико-эмиссионный контроль

выполнялся специализированной

организацией. Отличительной

особенностью контроля являлось то,

что акустико-эмиссионные

преобразователи устанавливались

на внутренней поверхности несущего

резервуара. Нагружение

осуществлялось компримированием

газа (пневмонагружением) до

величины испытательного давления,

определенного согласно прочностным исследованиям, выполненным

ГИАП на стадии подготовки. При

контроле были использованы две

акустико-эмиссионные системы с

общим числом каналов, равным 28. Обе

системы являлись собственностью

специализированной организации,

что положительно отразилось на

себестоимости проводимых работ в

целом.

|

| Рис.3 Схема

периодического технического

освидетельствования с

променением

акустико-эмиссионного метода.

Расположение преобразователей

на внутренней поверхности |

Остальные варианты: постоянный

мониторинг по мультиплексорной

схеме и мобильные системы для

периодического контроля с

установкой преобразователей на

наружной поверхности внутреннего

резервуара при кессонной проходке

межстеночного пространства по

затратам находятся между

указанными границами. По мультиплексорной схеме (разработчики: СП

"ИНТЕРЮНИС", "Арзамас-16")

система акустико-эмиссионного

контроля технического состояния

изотермических хранилищ разработана и введена в эксплуатацию

на Вентспилсском припортовом

заводе. Планировавшаяся как

система постоянного мониторинга,

она в настоящее время используется

для периодического контроля,

который осуществляется

специализированной организацией

с периодичностью раз в год.

Стоимость акустико-эмиссионого

комплекса на 64 преобразователях в

комплекте с четырьмя

мультиплексорами, аналоговой

частью на . двадцать четыре канала,

изготовленной в соответствии с

требованиями Евростандарта и

сертифицированной Госстандартом, с

компьютером составляет 450 млн.

Дополнительные затраты,

включающие разработку и

изготовление узла крепления

датчиков, монтаж и пуск в

эксплуатацию всей системы, можно

оценить в 1300-1350 млн. рублей.

Проведение предварительного

комплексного обследования

несущего корпуса хранилища с целью

получения информации о дефектности

конструкции и соответствующих

корреляционных зависимостей между

параметрами акустической эмиссии и

данными о его состоянии может быть

оценено в 250 млн. рублей.

Мобильные системы (в качестве

базового рассматривается

двадцатичетырехканальный

акустико-эмиссионный

диагностический комплекс) могут

быть применены по схеме:

1.Развертывание полностью всей

системы с установкой

преобразователей при проведении

контроля на наружной поверхности

внутреннего резервуара в заранее

подготовленном кессоне, который в

эксплуатационном режиме

термоизолирован. Акустико-эмиссионный контроль проводится

в три этапа с перестановкой

преобразователей. Представляет

определенный интерес вариант

стационарной кабельной обвязки,

постоянно присутствующей на

изотермическом хранилище, к

которой подсоединяются во время

контроля, с одной стороны - приемная

часть в составе преобразователя по

трансформаторной схеме без

предусилителя, а с другой

- приборная и управленческая части

комплекса. В первом случае

стоимость работ будет складываться

из затрат на сам комплекс - 480 млн.

рублей, предварительные работы,

включающие подготовку кессонов и

изготовление устройства крепления

- 550 млн. рублей, и проведение

предварительного комплексного

освидетельствования - 250 млн. рублей,

т.е. в итоге - 1280 млн. рублей. Затраты

на проведение периодического

контроля могут быть оценены в

сумму, равную 200-350 млн. При

выполнении акустико-эмиссионного

контроля сторонней специализированной организацией

стоимость работ на первоначальном

этапе составит около 800 млн. рублей.

В случае постоянной кабельной

обвязки стоимость работы

возрастет, и итоговое значение

затрат составит 1400 млн. рублей.

2.Стационарная установка

преобразователей с предусилителем

или без него в кессоне с выводом

разъемов на внешнюю поверхность

защитного корпуса для подключения

соединительных кабелей. В этом

случае затраты на приобретение

комплекта приборов с расширенной

до 90 единиц приемной части составят

682 млн. рублей, предварительные

работы и разработка

вспомогательных узлов - 750 млн.

рублей и комплексное обследование -

250 млн. рублей. Итоговая цена работ

будет равна 1682 млн. рублей. В случае

постоянной кабельной обвязки

затраты составят 1802 млн.рублей.

При выполнении работ по акустико-эмиссионному контролю

специализированной организацией

стоимость работ на первоначальном

этапе составит 1200-1322 млн. рублей.

По нашему мнению, представленный

выше стоимостный анализ,

основанный на ценовых предложениях

НПП "Алькор", СП

"Интерюнис", "Интерторг",

"Инк", а также АО "ГИАП", во

многом может определить отношение

заказчика к проблеме выбора того

или иного варианта. Оо своей

стороны, мы считаем приемлемым

вариант использования мобильного

акустико-эмиссионного комплекса

при подготовленных заранее

кессонах и стационарной кабельной

обвязке с выполнением работ по

акустико-эмиссионному контролю

специализированной организацией.

Останавливаясь на этом варианте,

можно предложить следующую

последовательность в проведении

работ.

ЭТАП 1.

1. Разработка технологии

прохождения межстеночного

пространства, зачистки поверхности под преобразователи,

термоконсервации кессона и

механизма крепления преобразователей. Предложения по

решению указанных вопросов могут

быть предоставлены ГИАП, НПП

"Алькор" и рядом других

организаций

2. Рабочее проектирование и

изготовление соответствующих

деталей и узлов.

3. Остановка хранилища.

Опорожнение, дегазация и очистка

внутренней полости хранилища.

Прохождение кессонов и подготовка

поверхности под преобразователи с

чистотой не менее Rz40.

4. Проведение внутреннего осмотра

несущего резервуара и выборочное

определение твердости металла

сварных швов, околошовной и

основного металла и в случае

необходимости - металлографические

исследования.

5. Проведение

акустико-эмиссионного контроля.

Вид нагрузки не регламентируется.

Обработка результатов контроля

должна производиться в

соответствии с нормативной

документацией. В качестве

критериев оценки результатов

контроля могут быть использованы

рекомендации:

- "Положения по контролю

технического состояния сосудов и

трубопроводов, работающих под

давлением на предприятиях

агрохимического комплекса, методом

акустической змиссии"; -фирмы

"РАС", изложенные в

"Технологии для резервуаров

низкотемпературного аммиака";

- других нормативных документов.

Результаты, вызывающие сомнение,

арбитражно проверяются другими

средствами неразрушающего

контроля.

6. В случае выявления недопустимых

дефектов последние устраняются и

снова проводится

акустико-эмиссионный контроль с

документированием условий, при

которых проводились испытания,

данных калибровки каналов и

приложением картографического

материала результатов контроля.

Помимо указанных работ в период

комплексного обследования

проводятся и другие виды работ.

7. Наружный осмотр кожуха и

металлоконструкций хранилища.

8. Обследование состояния

железобетонного ростверка

фундамента и строительных

конструкций.

9. Определение технического

состояния теплоизоляции.

10. Определение геометрических

размеров внутреннего резервуара на

соответствие нормам проекта

горизонтальности и вертикальности.

11. Проверка состояния

уровнемеров, приборов измерения

давления, средств КИПиА и

предохранительных клапанов.

12. Проверка состояния факельной

установки.

13. Проверка работоспособности

компрессоров цикла хранения и

насосов.

ЭТАП 2.

1. По результатам комплексного

обследования принимается решение о

сроках дальнейшей эксплуатации

хранилища и периодичности

проведения акустико-эмиссионного

контооля. По нашему мнению,

периодичность контроля должна быть

не чаще одного раза в четыре года

уже без остановки хранилища.

3. Перегруппировка

преобразователей в зоны наибольшей

акустической активности.

2. Подготовка хранилища к пуску и

пуск его в эксплуатацию.

3. Проведение работы по

дополнительному сбору

АЭ-информации во время вывода

хранилища в эксплуатационный

режим, а также в течение нескольких

дней постоянной его эксплуатации с

целью выделения посторонних шумов,

вызванных технологическими

процессами.

4. Снятие преобразователей и

термоконсервация кессонов.

ЭТАП 3.

(Периодический

акустико-эмиссионный контроль

эксплуатирующемся хранилище).

1. Расконсервация кессонов,

установка преобразователей и

подготовка комплекса

акустико-эмиссионных приборов к

проведению контроля.

2. Проведение контроля и первичная

обработка результатов контроля.

3. Принятие решения о возможности

дальнейшей эксплуатации

изотермического хранилища или о

проведении комплексного

обследования с выводом хранилища

из эксплуатации.

РЕЗЮМЕ

Рассмотрены аспекты технического

контроля состояния внутреннего

резервуара изотермического

хранилища жидкого аммиака на базе

применения акустико-эмиссионного

метода. Владельцу хранилища

(потенциальному заказчику)

предоставлены для выбора несколько

вариантов подхода такого контроля.

Разработчики настоящего документа

считают, что:

- наиболее оправданным является

вариант периодического контроля; -

выполнение периодического

акустико-эмиссионного контроля

должна осуществлять

специализированная организация;

- право выбора варианта контроля и

организации-разработчика должно

оставаться за владельцем хранилища

при согласовании его с

ГОСГОРТЕХНАДЗОРОМ РФ.